Luftwechselrate

Reinräume werden nach der Luftwechselrate klassifiziert. Eine Reinraumklasse ist der Reinheitsgrad, dem ein Raum in Abhängigkeit von der Anzahl und Größe der Partikel pro Luftvolumen entspricht. Das Klassifizierungssystem nach die Norm ISO 14644-1 umfasst die Reinraumklassen ISO 1, ISO 2, ISO 3, ISO 4, ISO 5, ISO 6, ISO 7, ISO 8 und ISO 9, wobei ISO 1 die „sauberste“ und ISO 9 die „schmutzigste“ (aber immer noch sauberer als in einem normalen Raum) ist. Die gängigsten Reinraumklassen sind ISO 7 und ISO 8.

Die alte Bundesnorm für die Luftwechselrate in Reinräumen 209 (Klasse 100.000; 10.000; 1.000; 100; 10; 1) wurde 2001 abgeschafft und 1999 offiziell durch ISO-14644-1 ersetzt, ist aber immer noch weit verbreitet. Darüber hinaus muss die Reinraumklasse mit der entsprechenden Luftwechselrate auch mit den Branchen-und Regionalstandards übereinstimmen. Beispielsweise gilt EU-GGMP (A-B-C-D) für pharmazeutische Produkte und USP (795, 797 und 800) für Compounding-Apotheken.

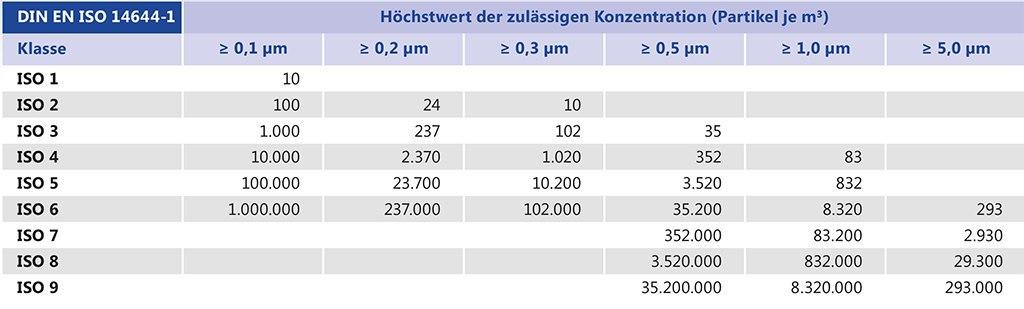

Die Grundlage der Standards für den Luftaustausch von Reinraumklassen ist Mikron (μm), was die Größe der zu filternden Partikel angibt. Wie bereits erwähnt, werden Reinräume nach der Luftreinheit klassifiziert, und zwar nach der Anzahl und Größe der Partikel pro Luftvolumen. Die nachstehende Reinraumklassifizierungstabelle zeigt die maximalen Konzentrationsgrenzwerte (Partikel / m3 Luft) für Partikel, die den angegebenen Größen entsprechen oder darüber liegen. Einige Klassifizierungen erfordern keine Prüfung von Partikeln einer bestimmten Größe, da die Konzentrationen für die Prüfung zu niedrig oder zu hoch sind, sie sollten jedoch nicht Null sein.

Der Luftwechsel in den Reinräumen wird durch die Durchleitung von Luft durch HEPA-Filter erreicht. Je öfter Luft durch den HEPA-Filter strömt, desto weniger Partikel verbleiben in der Raumluft. Das in einer Stunde gefilterte Luftvolumen geteilt durch das Raumvolumen gibt die Anzahl der Luftwechsel pro Stunde an.

Abhängig von der Reinraumklasse, die Sie erreichen möchten, ist es wichtig, genügend Quadratmeter der Fläche einzuplanen. Dies ist nicht nur für den sauberen Bereich entscheidend, sondern auch für Luftschleusen und Garderobe. Das verhindert das Abwandern von Partikeln von außen in den Reinraum.

Der korrekte Luftwechsel in einem Reinraum ist wie folgt. In der Regel sollten Sie beim Übergang aus einem in einen anderen Reinraum nicht mehr als eine Klassenebene verpassen (z. B. von ISO 7 nach ISO 6 und nicht von ISO 8 nach ISO 6). In der Realität können Sie jedoch mit weniger Luftschleusen als unten beschrieben eine Reinheitsklasse mit entsprechenden Luftwechseln pro Stunde erreichen. Dies hängt vom Prozess ab, der in einem Reinraum stattfindet, von der Größe des Reinraums, der Anzahl der darin arbeitenden Personen, der Ausstattung da drin usw. Wenden Sie sich an Experten für Reinräume, der das optimale Layout für Ihre speziellen Anforderungen erstellen können.

Sowohl FS 209E als auch ISO 14644-1 gehen von einer logarithmischen Beziehung zwischen Partikelgröße und Partikelkonzentration aus. Wenn Sie detailliertere Informationen zu Reinraumstandards benötigen, zögern Sie nicht, uns zu kontaktieren.

| EG-GMP-Leitfaden, Annex 1 | ||||||||

| Anhang 1 zum EG-Leit-faden der Guten Herstel-lungspraxis (GMP), Stand 2008 | Maximal erlaubte Partikelanzahl je m3 (gleich oder größer als die aufgeführte Größe) | Empfohlene Grenzwerte für die mikrobiologische Kontamination im Betriebszustand (Durchschnittswerte) | ||||||

| Klasse | Ruhezustand | Betriebszustand | Luftprobe KBE/m³ | Sedimentations-platten (Ø 90 mm) KBE/4 Stunden (b) | Kontaktplatten (Ø 55mm) KBE/Platte | Handschuhab-druck 5 Finger KBE/Handschuh | ||

| ≥ 0,5 μm | ≥ 0,5 μm | ≥ 0,5 μm | ≥ 0,5 μm | |||||

| A | 3.520 | 20 | 3.520 | 20 | < 1 | < 1 | < 1 | < 1 |

| B | 3.520 | 29 | 352.000 | 2.900 | 10 | 5 | 5 | 5 |

| C | 352.000 | 2.900 | 3.520.000 | 29.000 | 100 | 50 | 25 | |

| D | 3.520.000 | 29.000 | * | * | 200 | 100 | 50 | |

| Die „Good Manufacturing Practice (GMP)" findet ihre Anwendung in folgenden Branchen: Pharmazie, Biotechnologie. Medizintechnik sowie der Lebensmittel- und Kosmetikindustrie | ||||||||

Bild 1 - die EG-GMP-Richtlinie - legt die Grenzwerte für die mikrobiologische Kontamination durch verschiedene Mikroorganismen und die Anzahl der Partikel in der Raumluft fest. Der höchste Reinheitsgrad gehört zu den Klassen A, B und C. Die Klasse D ist der niedrigste und ermöglicht einen kritischen Grad der Kontamination durch Partikel. Wenn Sie in einer Klasse A arbeiten wollen, müssen Sie die Klassen D, C und B durchlaufen.

GMP, das für Good Manufacturing Practice steht, beginnt bei der Herstellung von Arzneimitteln.